Mieszadła zatapialne TURBO

- w oczyszczalniach ścieków, przetwórstwie spożywczym, hodowli ryb, rolnictwie, przemyśle,

- mieszanie ścieków w komorach nitryfikacji i denitryfikacji w biologicznych oczyszczalniach ścieków,

- wspomaganie urządzeń natleniająco-mieszających w przypadkach zbyt słabej hydrauliki komór,

- poprawienie efektów natleniania rusztów napowietrzających i dyfuzorów przez wywołanie cyrkulacji poziomej,

- zapobieganie osadzaniu się zawiesin i osadu na dnie zbiorników,

- mieszanie cieczy zapobiegające jej zagniwaniu.

Mieszadła zatapialne Turbo to idealne rozwiązanie do mieszania wszelkich rodzajów cieczy w małej i średniej wielkości zbiornikach. Solidna konstrukcja i wysoka jakość wykonania gwarantuje bezpieczną i długotrwałą pracę w najtrudniejszych warunkach. Wszystkie nasze urządzenia poddajemy testom w specjalnym zbiorniku symulując pracę w rzeczywistych warunkach, dzięki czemu jesteśmy w stanie dostosować nasze urządzenia do indywidualnych wymagań klienta. Efektem jest bezawaryjna eksploatacja oraz niskie zużycie energii.

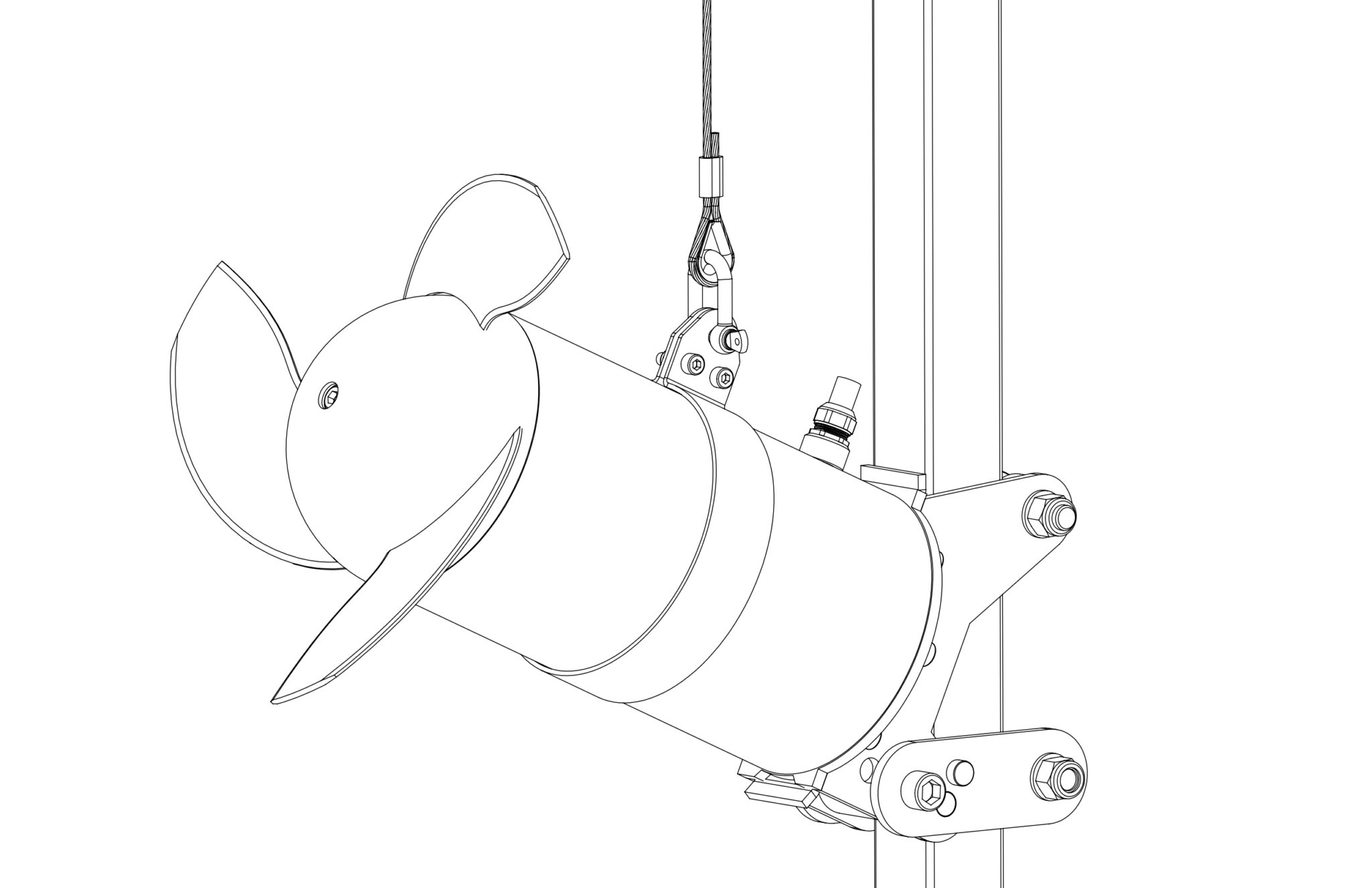

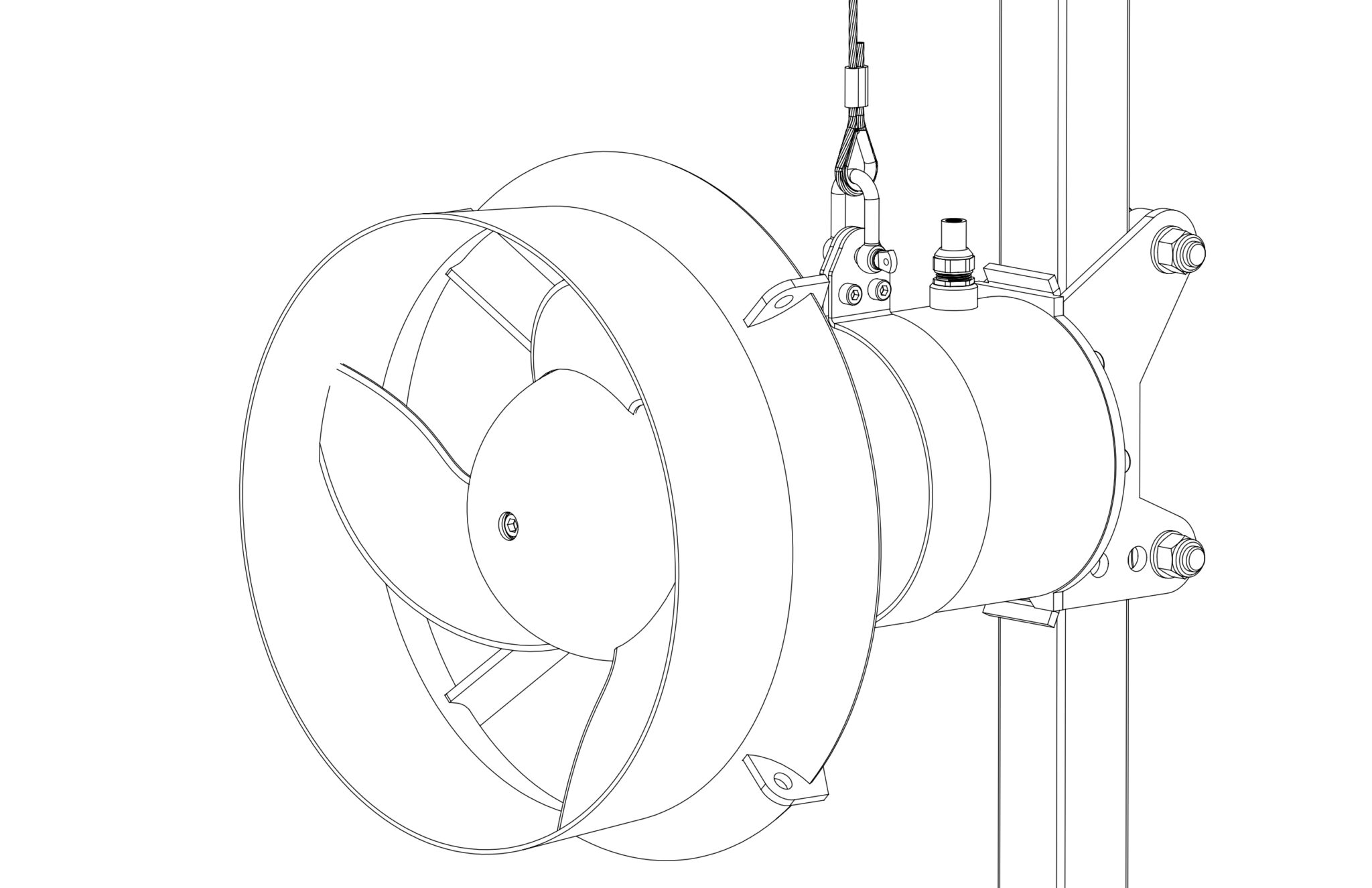

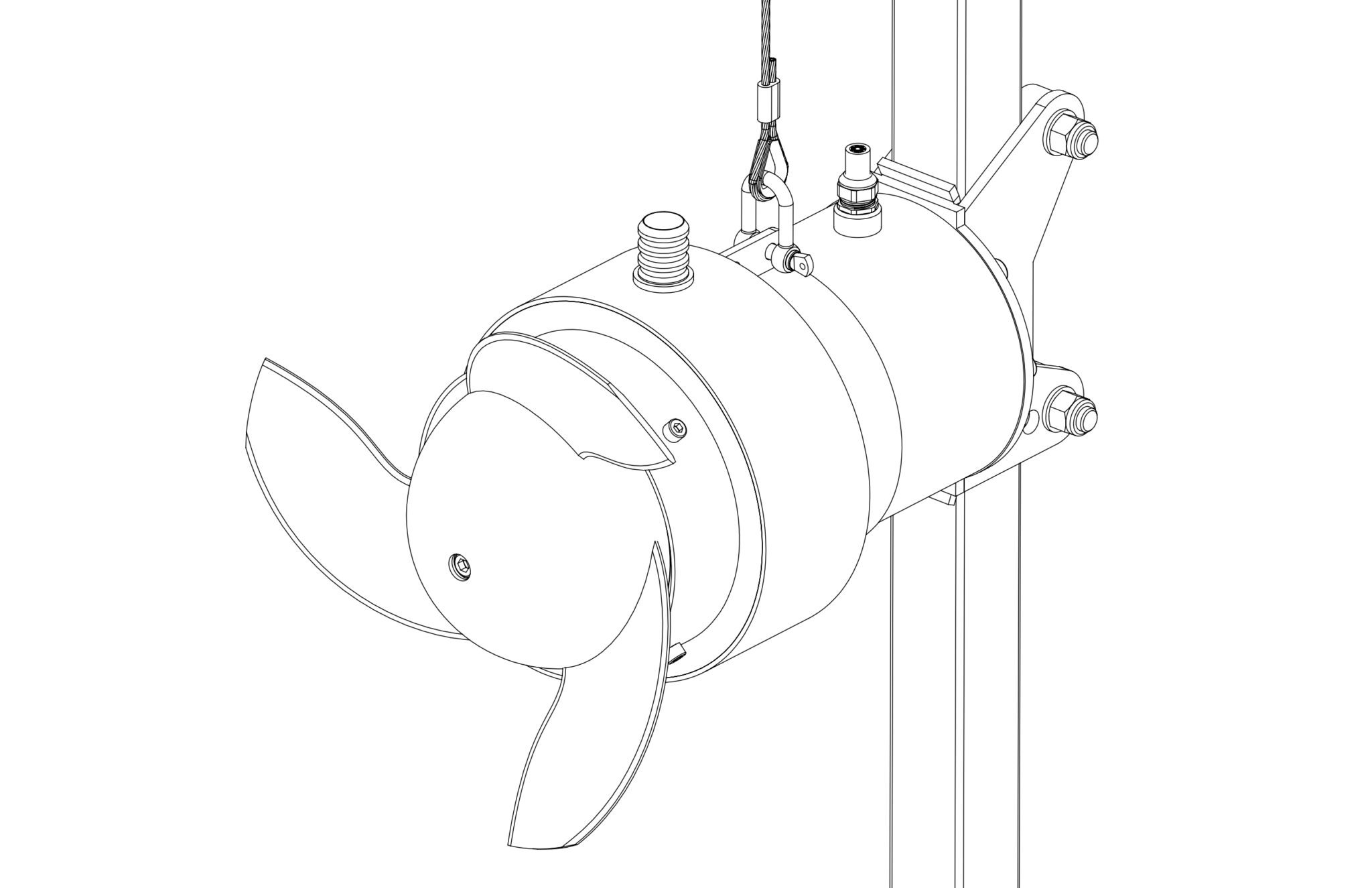

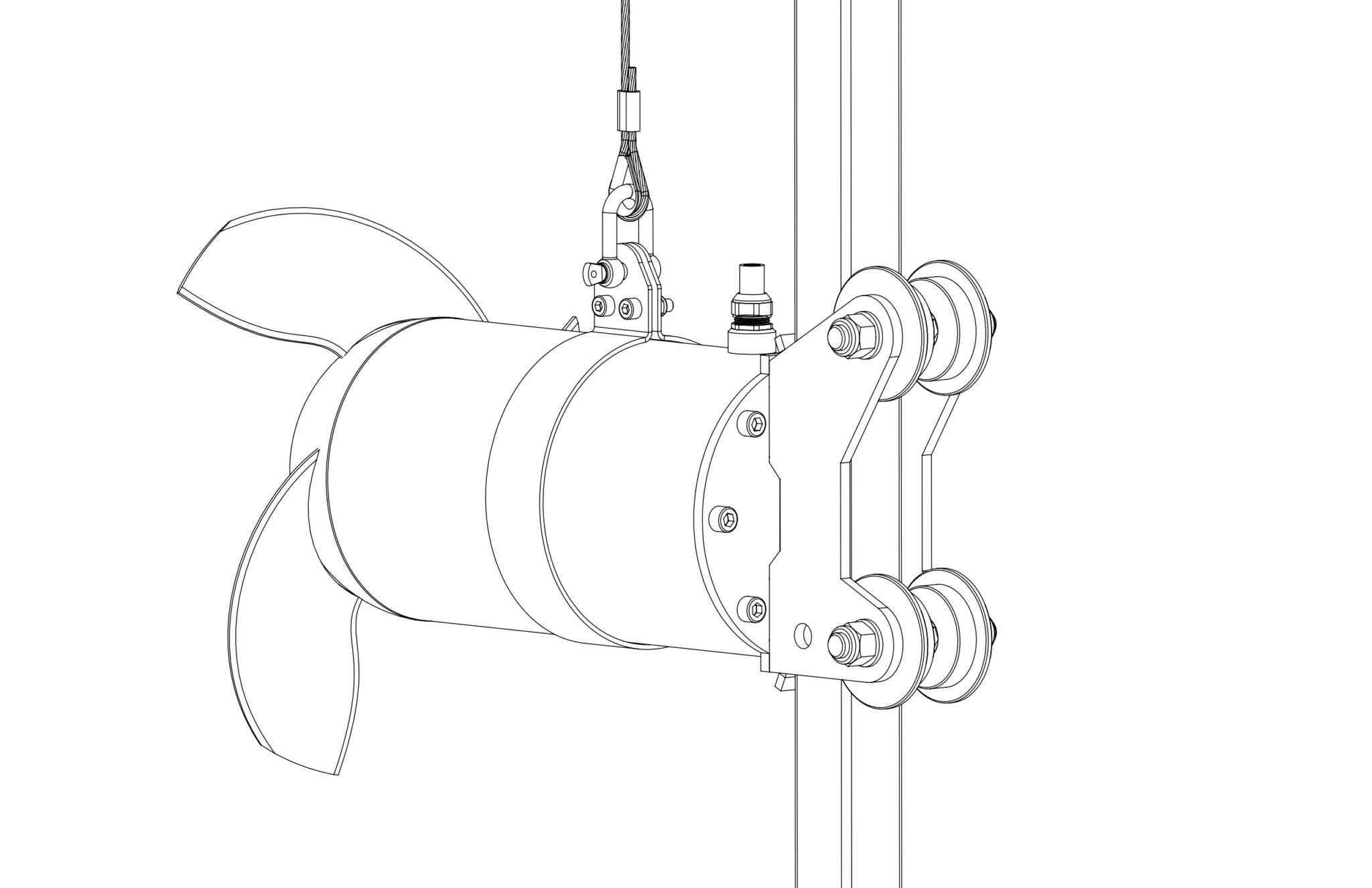

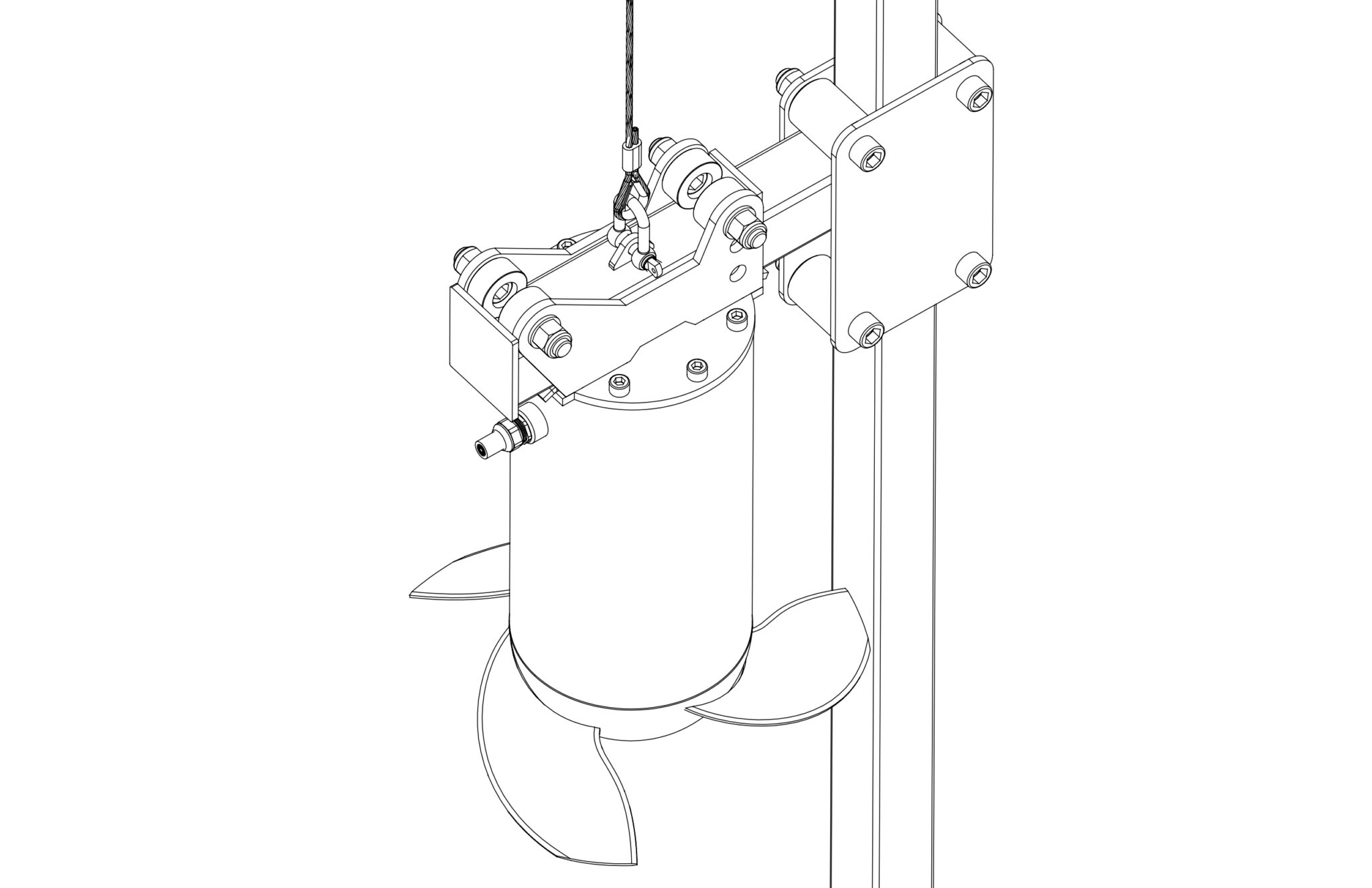

Mieszadła zatapialne Turbo zbudowane są na bazie trójfazowego asynchronicznego silnika elektrycznego w wykonaniu zatapialnym, na wale którego osadzony jest wirnik śmigłowy. Wszystkie elementy zewnętrzne mieszadła, wirnik śmigłowy, wyposażenie dodatkowe (np. nasadka kątowa, pierścień opływowy) oraz wszystkie elementy złączne, wykonane są ze stali nierdzewnej. Odpowiedni kąt natarcia krawędzi natarcia łopatek wirnika śmigłowego zapewnia jego samooczyszczanie podczas pracy. Od strony wirnika śmigłowego wał silnika zabezpieczony jest dwustopniowym uszczelnieniem czołowym z komorą olejową pośrednią. Długość przewodu zasilającego może być dowolnie dobrana do wymagań klienta.

Moc mieszadła wyznaczono dla czystej wody na komorze zbliżonej kształtem do rowu cyrkulacyjnego przy założeniu minimalnej prędkości wymuszonej 0,1 m/s. W warunkach rzeczywistych należy uwzględniać czynniki limitujące możliwość wywołania optymalnej cyrkulacji z minimalnymi stratami hydraulicznymi tj. wielkość i kształt komory lub rowu cyrkulacyjnego, usytuowanie mieszadeł, rodzaj powierzchni ścian, gęstość i lepkość cieczy, ilość i rodzaj zanieczyszczeń stałych, itp. Konstrukcja mieszadeł przeznaczona jest do pracy w warunkach intensywnego chłodzenia, nie powinny być uruchamiane oraz pracować bez zanurzenia lub w cieczy o temperaturze powyżej 40oC. Zaleca się aby mieszadła pracujące pod zwiększonym obciążeniem (prąd In40) posiadały wbudowane zabezpieczenie termiczne silnika.

Mieszadła Turbo produkowane są w 2 wariantach materiałowych:

Wykonanie standardowe – zapewnia dobrą odporność korozyjną w ściekach komunalnych i większości ścieków przemysłowych. Wszystkie elementy zewnętrzne wykonane są ze stali nierdzewnej. Komora olejowa żeliwna, zabezpieczona powłoką epoksydową.

Wykonanie ze stali kwasoodpornej – mieszadło o podwyższonej odporności korozyjnej i chemicznej. Komora olejowa oraz wszystkie elementy zewnętrzne mogące mieć kontakt ze ściekami wykonane są ze stali nierdzewnej w gatunku AISI 304. Do zastosowań w szczególnie wymagających warunkach, możliwe jest wykonanie specjalne ze stali nierdzewnej w gatunku AISI 316.

Układ sterowania – mieszadła mogą być wyposażone w szafkę sterowniczą, podstawowy wariant szafki zawiera zabezpieczenie przed przeciążeniem silnika, zanikiem fazy, przypadkową zamiana kolejności faz oraz sygnalizator CR-3. Oczywiście możemy zaprojektować i wykonać dowolne sterowanie według wytycznych klienta, skomplikowane systemy sterowania opieramy na falowniku. Stopień ochrony szafek – IP65 umożliwia stosowanie ich na zewnątrz pomieszczeń

Zabezpieczenie silnika elektrycznego:

– czujnik kontroli temperatury – termistory, wbudowane w uzwojenia stojana silnika mieszadła, reagują na przekroczenie bezpiecznej temperatury pracy. Zabezpiecza to silnik przed uszkodzeniem na skutek przegrzania.

Czujniki temperatury powinny być stosowane w silnikach narażonych na przegrzanie. Dotyczy to silników pracujących w miejscach o podwyższonej temperaturze otoczenia (>40°), silników narażonych na przeciążenia, silników narażonych na częste lub ciężkie rozruchy, oraz silników, w których chłodzenie jest słabsze niż standardowo.

Dla większości silników mieszadeł zatapialnych nie ma szczególnej potrzeby stosowania wbudowanych zabezpieczeń termicznych, przy założeniu prawidłowej pracy standardowych zabezpieczeń silnika, w szczególności zabezpieczenia przed przeciążeniem. Podczas pracy mieszadła są intensywnie chłodzone opływającą je cieczą i pracują zazwyczaj w temperaturach znacznie niższych od dopuszczalnych.

– czujnik obecności wody w komorze olejowej – Czujnik z sondą w komorze olejowej sygnalizuje obecność wody w ilości większej od dopuszczalnej i konieczność niezwłocznej wymiany oleju połączonej z oceną stanu uszczelnień na podstawie analizy spuszczonego oleju.

W większości przypadków mechaniczne uszczelnienia czołowe stosowane w mieszadłach zatapialnych zapewniają całkowitą szczelność. Producenci uszczelnień zastrzegają jednak możliwość wystąpienia w określonych okolicznościach minimalnych przecieków. Małe ilości wody rozpuszczają się w oleju lub tworzą emulsję, która dalej doskonale współpracuje z uszczelnieniami. Większe ilości wody, których olej nie jest już w stanie zaabsorbować, gromadzą się w dolnej części komory i również nie mają wpływu na pracę uszczelnień. Woda pochodząca z przecieków uszczelnień jest usuwana podczas okresowej wymiany oleju.

– czujnik wilgoci w komorze silnika – Podczas montażu końcowego mieszadła, we wnętrzu silnika jest umieszczana wkładka absorbująca wilgoć z powietrza zamkniętego w komorze silnika. Pozwala to uniknąć zawilgocenia i kondensacji pary we wnętrzu silnika.

Czujnik zawilgocenia sygnalizuje pojawienie się wilgoci we wnętrzu komory silnika powstałej na skutek przecieku. Zadziałanie tego czujnika jest wskazaniem do niezwłocznego przeglądu mieszadła w celu ustalenia przyczyny przecieku.

– zintegrowany sygnalizator CR-3 – Sondy i czujniki zabezpieczeń zabudowane w mieszadle mogą być obsługiwane przez zintegrowany sygnalizator CR-3 zaprojektowany specjalnie dla mieszadeł zatapialnych naszej produkcji. W przypadku zadziałania któregokolwiek z zabezpieczeń, praca mieszadła jest wstrzymywana, a na czujniku CR-3 zapala się odpowiednia dioda wskazująca przyczynę zatrzymania mieszadła.

Sygnalizator CR-3 jest niezbędny do prawidłowej obsługi czujników w przypadku, gdy mieszadło wyposażone jest we wszystkie 3 czujniki (temperatury silnika, obecności wody w kom. olejowej, wilgotności silnika).

Przystawka kątowa – W wykonaniu standardowym mieszadło mocuje się bezpośrednio na kolumnie prowadnicy w pozycji poziomej. W niektórych wypadkach, wskazane jest zamocowanie mieszadła nachylonego do dołu np. w celu lepszego podnoszenie osadów lub wywołania cyrkulacji pionowej albo do góry, aby rozbić powstającą na powierzchni pianę. Przystawka kątowa, stanowiąca dodatkowe wyposażenie, umożliwia nachylenie mieszadła o kąt 10 lub 20 stopni w górę lub w dół.

Osłona śmigła – Stosowanie pierścienia opływowego zmniejsza podatność wirnika na uszkodzenia mechaniczne, zwiększa bezpieczeństwo pracy oraz poprawia zasięg i sprawność mieszania.

Nasadka napowietrzająca – Zastosowanie nasadki napowietrzającej do mieszadeł zatapialnych umożliwia mieszanie ścieków z ich jednoczesnym napowietrzaniem. Dotlenienie ścieków odbywa się jednak kosztem pogorszenia sprawności mieszania. Typowym zastosowaniem takiego rozwiązania jest odświeżanie ścieków w zlewniach, zbiornikach retencyjnych lub buforowych, wspomaganie istniejących systemów napowietrzania lub zastępowanie tych systemów w przypadku ich awarii.

Adapter prowadnicy – W przypadku, kiedy mieszadło musi być zainstalowane na istniejącej prowadnicy o innym od standardowego przekroju kolumny (profil kwadratowy 50 x 50 mm), można zastosować rolki redukcyjne lub adapter umożliwiający instalację mieszadeł na dowolnym profilu kolumny.

Praca w pionie – W szczególnych wypadkach, kiedy zachodzi konieczność pracy mieszadła pod znacznym nachyleniem lub nawet w pionie, można zastosować mieszadło ze zmodyfikowanym uszczelnieniem pozwalającym na pracę mieszadła w takim położeniu oraz uchwytem do pracy w pionie.

Moc urządzeń: 1,5 - 5,5 kW

Prędkość obrotowa: 697 - 960 obr/min

Średnica wirnika: 325 - 580 mm

Zdolność mieszania: 165 - 460 m3

Max głębokość zanurzenia: 10 m

Waga urządzenia: 48 - 59 kg

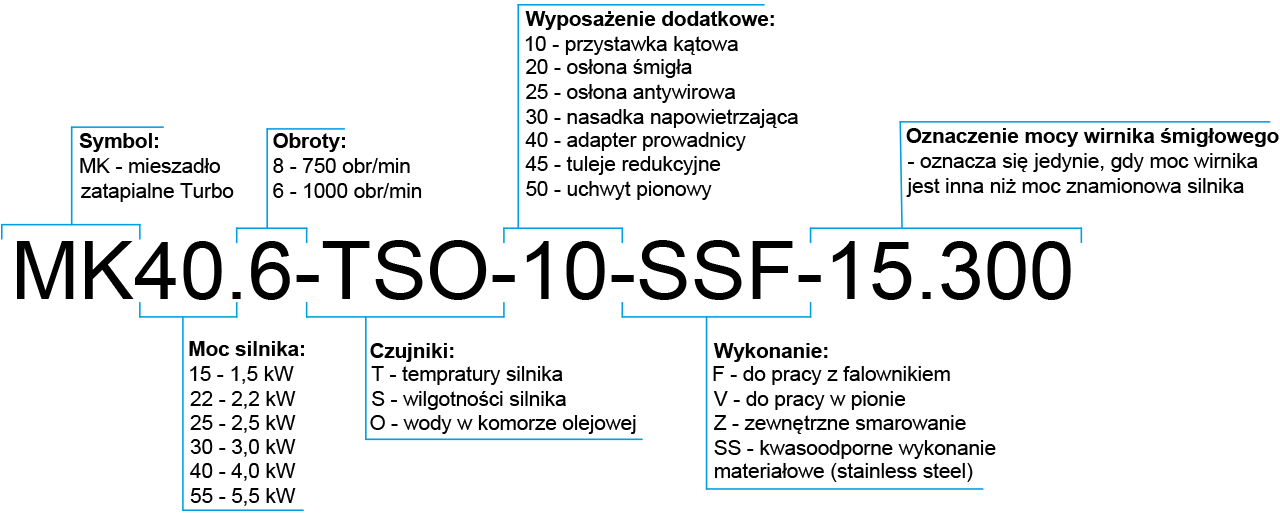

System oznaczania mieszadeł zatapialnych Hydra:

Przykłady:

MK15.8-T

mieszadło zatapialne Turbo o mocy 1,5 kW przy 750 obr/min, z wbudowanym czujnikiem temperatury silnika, w standardowym wykonaniu materiałowym

MK40.6-TS-10.20-SSF

mieszadło zatapialne Turbo o mocy 4,0 kW przy 1000 obr/min, z przystawką kątową i osłoną śmigła z wbudowanymi czujnikiem temperatury i wilgotności silnika, przystosowane do pracy z falownikiem, w wykonaniu ze kwasoodpornym